1. Дизайн та програмування

- 3D-моделювання: Використовуйте програмне забезпечення CAD (наприклад, SolidWorks, UG/NX) для проектування структури виробу.

- DFM-аналіз: проведення аналізу технологічності проектування з метою оптимізації конструкції, зменшення складності обробки та витрат.

- Програмування ЧПК: на основі 3D-моделі використовувати програмне забезпечення CAM для написання програм обробки (G-коду) для верстатів з ЧПК.

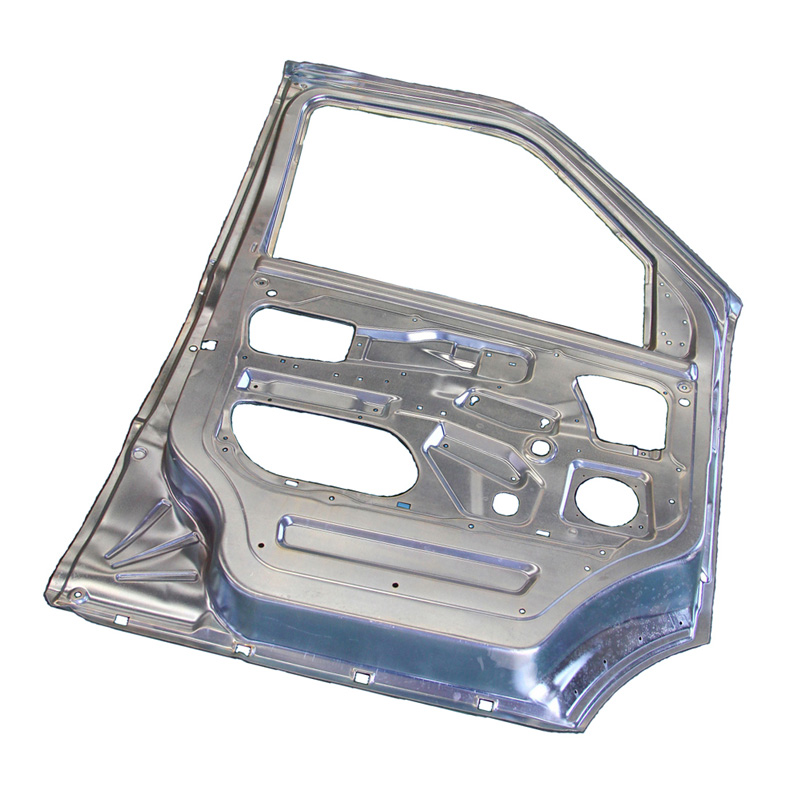

2. Формування листового металу - застосовне до тонкостінних корпусів

- Лазерне різання: Використовуйте потужні лазерні різальні машини для різання листів з нержавіючої сталі на необхідні плоскі форми, що характеризуються високою точністю та високою швидкістю.

- Штампування: Використовуйте штампи на штампувальних пресах для формування, таких як штампування, різання кутів та малювання, що підходить для масового виробництва.

- Гнуття: Використовуйте гибочні машини з точними штампами для згинання плоских листів у тривимірні форми, формуючи основну структуру корпусу.

- Зварювання: Зварювання країв, які потрібно з'єднати після згинання. TIG-зварювання (аргонодугове зварювання) зазвичай використовується для отримання естетично привабливих та міцних зварних швів. Лазерне зварювання також стає дедалі популярнішим, завдяки невеликій зоні термічного впливу, мінімальній деформації та дрібнішим зварним швам.

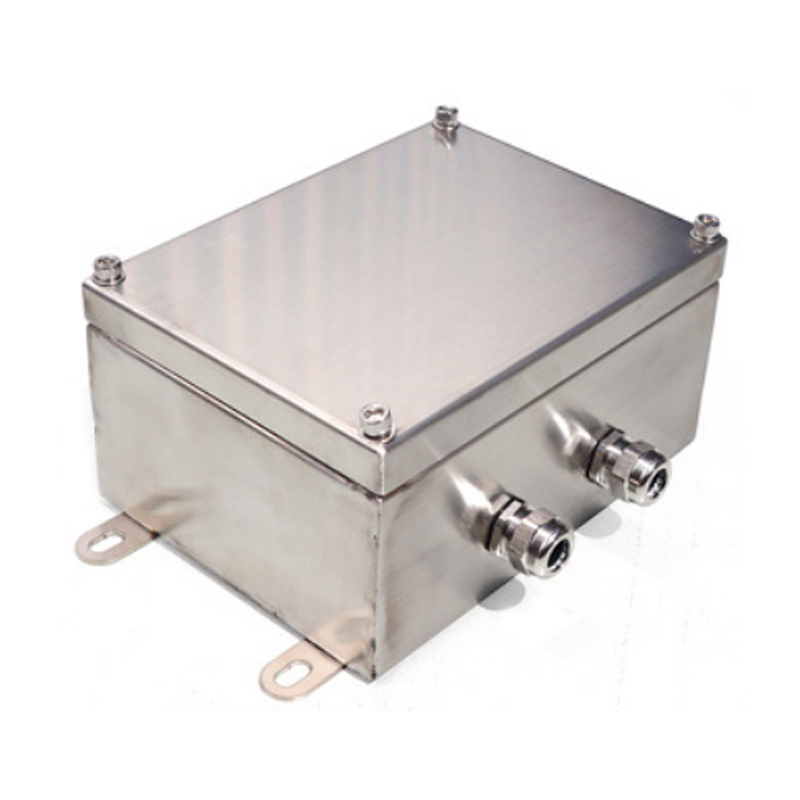

3. Прецизійна обробка на верстатах з ЧПК – застосовується для товстих або складних конструкцій

- Для корпусів зі складними конструкціями, великою товщиною або тих, що вимагають надзвичайно високої точності, фрезерування на верстатах з ЧПК виконується безпосередньо на поковках з нержавіючої сталі або товстих пластинах.

- Фрезерний верстат з ЧПК/обробний центр: Вирізання металевих блоків високошвидкісними обертовими інструментами для надання остаточної форми корпусу. Цей процес може створювати дуже складні конструкції та витончені елементи, але призводить до більших відходів матеріалу та вищих витрат.

4. Обробка поверхні

Це ключовий крок для надання корпусу з нержавіючої сталі остаточного вигляду та текстури.

- Шліфування та полірування: Видалення подряпин на поверхні та слідів обробки, досягнення ефектів від матового до дзеркального глянцю.

- Піскоструминна обробка: Використовуйте високошвидкісні абразивні частинки для впливу на поверхню, створюючи однорідну матову текстуру з ніжним відчуттям на дотик, на якій нелегко залишати відбитки пальців.

- Волочіння дроту: Виконайте спрямоване лінійне тертя на поверхні за допомогою абразивних стрічок або щіток з нержавіючої сталі для формування регулярних ниткоподібних візерунків, які є естетично привабливими та можуть приховати незначні подряпини.

- Вакуумне PVD-покриття: У вакуумному середовищі іони металів, такі як титан і хром, осідають на поверхні нержавіючої сталі, утворюючи надзвичайно тонке та міцне покриття. Його можна покривати різними кольорами, такими як чорний, золотий, рожеве золото та синій, з відмінною зносостійкістю та стійкістю до корозії. Це поширений процес для високоякісних мобільних телефонів та годинників.

- Гальваніка: традиційний процес, який може покривати хром, нікель тощо, але через дедалі суворіші екологічні вимоги його застосування зменшується.

5. Збірка та контроль якості

- Зберіть оброблений корпус зі скла, пластикових деталей, ґудзиків, внутрішніх пряжок, гвинтів тощо.

- Проводити комплексні перевірки якості, включаючи:

- Контроль точності розмірів (за допомогою координатно-вимірювальної машини - КВМ)

- Огляд зовнішнього вигляду (без подряпин, без дефектів)

- Випробування на герметичність (для водонепроникних виробів)

- Випробування на міцність